废塑料化学循环产业模式和发展方向

2021年12月16日,第九届亚洲炼油和石化科技大会在线上召开,会议主题为:“双碳”目标下炼油和化工发展路径与技术。科茂环境董事副总裁李博士受邀发表《废塑料化学循环产业模式和发展方向》主题报告。现将演讲内容整理,以飨读者。

一、下一个10年:化工材料行业低碳循环挑战和机遇并存

1.几个案例引发的思考

双碳目标的树立,对于化工材料行业来讲意味着循环和低碳的转型,产品模式会发生重大改变,既是挑战也是机遇。

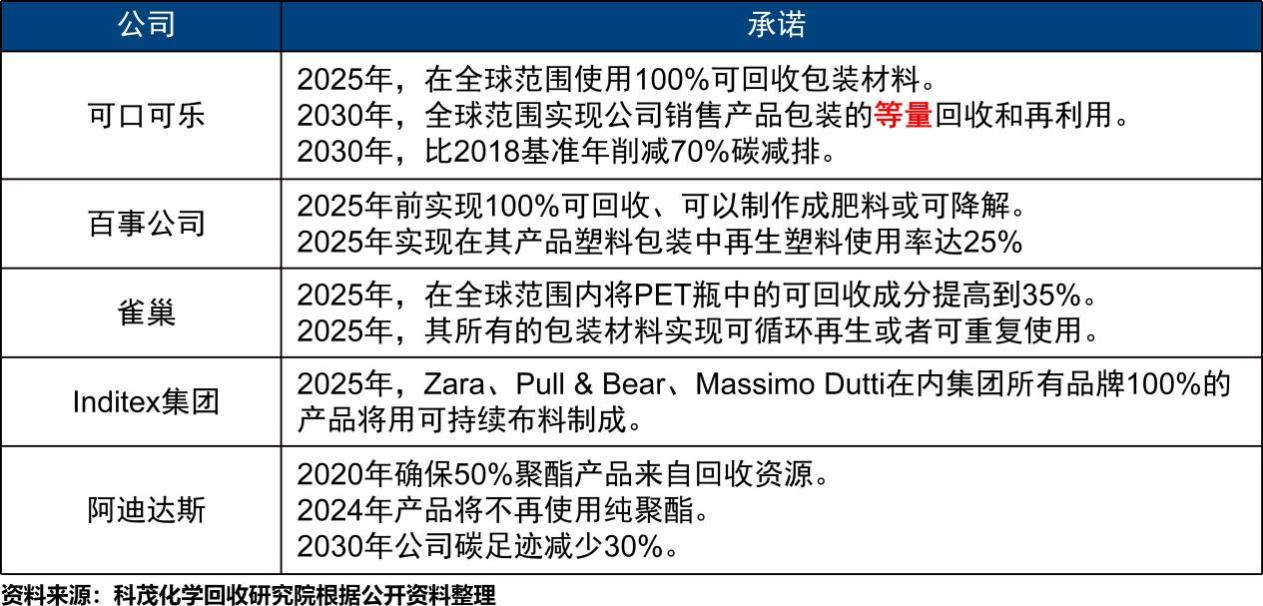

终端客户,比如可口可乐承诺到2025年在全球范围内使用100%可回收包装材料,到2030年实现销售产品包装的等量回收和再利用。可口可乐的塑料用量在百万吨级,即到2030年,每年要回收再利用百万吨级的废塑料。另外,还要在2018年基础上削减70%碳排放。

全球主流品牌商基本都有类似的可持续目标,聚焦的材料有PET、PP、PE和纤维。比如阿迪达斯承诺到2024年产品将不再使用纯聚酯,这意味着会更多使用循环再生的材料或者植物基材料。

近年来,基于循环低碳的诉求,全球顶尖的品牌、包装和化工企业纷纷做出循环低碳承诺。

2.品牌企业的循环和低碳战略转型

艾伦·麦克阿瑟基金会的《新塑料经济全球承诺2020进展报告》,报告了全球排名靠前的品牌商的可持续转型战略目标。到2025年,上述所有企业的目标都是100%的可重复使用、可回收、可堆肥的包装设计占比,同时塑料包装要含有5%-50%不等的PCR(消费后回收)组分。全球承诺的签署使塑料循环经济从可做可不做的理念,变成了企业可持续部门、产品部门、包装部门等的绩效指标,推动PCR塑料的市场需求急剧增加。

物理回收和化学回收都能产出PCR塑料,但大部分物理回收较难达到食品和药品级品质要求。顶级品牌企业对包装物品质要求极高,化学回收凭借低碳、循环、产品不降级甚至升级的特性,成为全球关注的技术。

3.包装企业的循环和低碳战略转型

作为品牌企业的供应商,全球顶尖的包装企业也做出了承诺,包括可重复使用、可回收、可堆肥的包装设计占比和塑料包装中的PCR组分。

4.石化企业的循环和低碳战略转型

作为包装和品牌企业的上游,排名靠前的40多家跨国巨头建立了“终结塑料废弃物联盟(AEPW)”,承诺终结环境中的塑料垃圾,并且为客户提供PCR材料。比如壳牌承诺到2025年,每年使用100万吨塑料垃圾作为原料;到2030年,包装中的再生塑料用量增加到30%。

5.循环低碳化工材料时代到来

上述企业的目标转型可以得到以下结论:全球前沿大企业正在进行大幅度战略调整,“循环低碳”成为未来的技术和产品方向,也是下一个时代化工材料的入场券。全球产品的市场份额可能会重新分配。如果产品没有“低碳循环”的灵魂,有可能会失去一些大客户;转型做得好,有机会获取更多新客户。

下一个10年化工材料行业的机遇:战略性投入废塑料化学循环,精细开发“固态原油”。

二、废塑料化学循环技术发展方向:产品高值化,规模大型化

1.废塑料化学循环的技术进化

(1)第0代:土法炼油

土法炼油是化学循环的原始阶段,由于技术安全性差、产品质量低、污染严重,已经被《产业结构调整指导目录》列为“淘汰类”。

(2)第1代:釜式热解

第1代是釜式热解技术,一般用回转窑、明火外加热的方式,一釜一釜地间歇式进料、生产、排渣和出油。进料后加热,反应结束后降温排渣和出油。能耗较大,易结焦,且产物主要为重油,价值较低。

(3)科茂废塑料化学循环技术

经过十余年的技术沉淀,科茂自主研发了两条技术路线。

一是低温低压催化裂解同步重组,可以将生活废塑料、工业废塑料、医疗废塑料、填埋场陈腐塑料垃圾转化为塑料油,经过处理后进裂解炉制乙烯丙烯,再进一步到新树脂,新塑料拥有PCR属性。

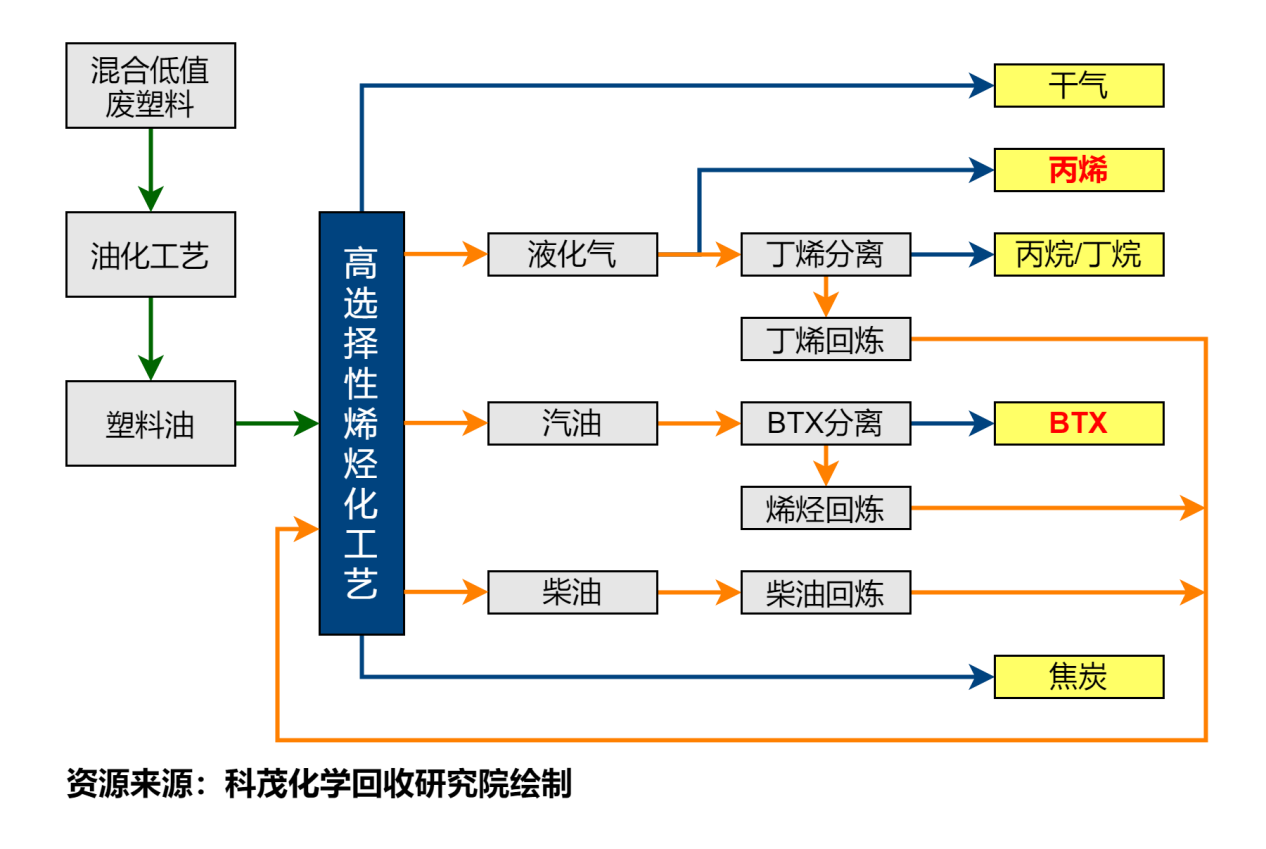

二是高选择性催化裂解烯烃重组,可以把废塑料直接转化为丙烯乙烯和BTX单体,用于制造新塑料或材料,比做成塑料油再做处理后裂解制烯烃路线更短、成本更低。

1)科茂2代:釜式催化裂解催化重组

这是科茂多年前研发出来的第二代技术,该技术在釜式生产的基础上加入催化裂解、催化重组的工艺。这代技术仍存在局限性,科茂未进行大规模商业化,比如非连续的生产导致能耗较高、单条线生产效率较低、人力成本高等。

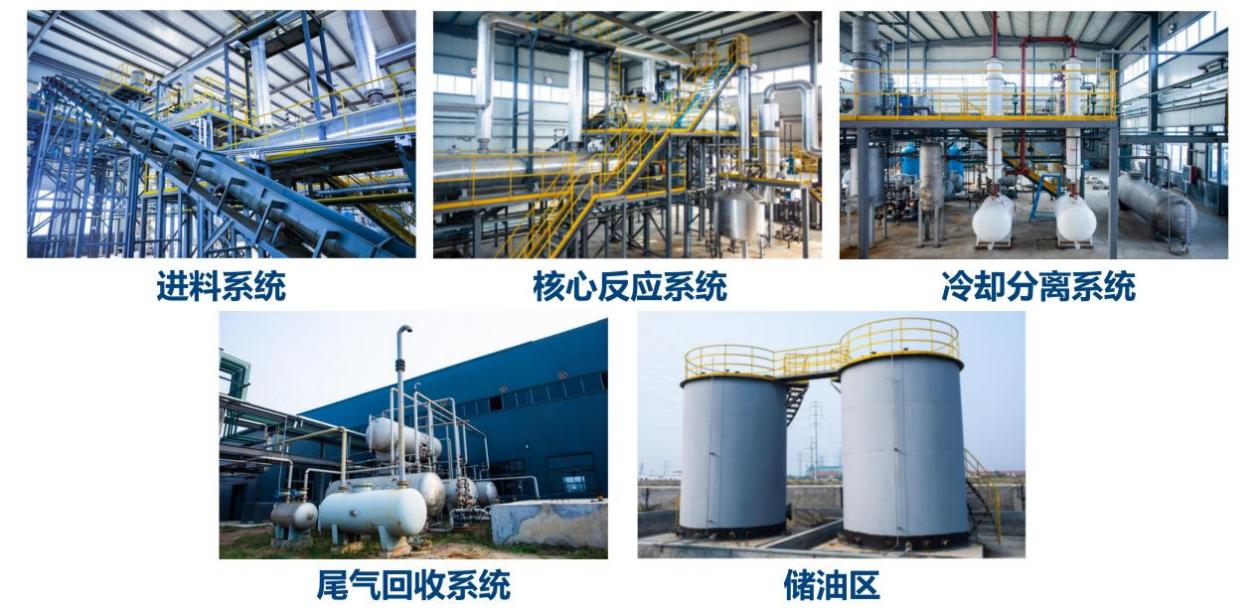

2)科茂3代:管式催化裂解催化重组

第3代技术是连续的管式催化裂解催化重组,相较于第二代技术在设备和工艺上有了大幅的迭代,也是科茂商业化推动的第一个技术。科茂用这套技术建设了中国首个获得环评批文的化学回收工厂,处理产能每年4万吨。第3代技术领先全球2-3年时间。

3)科茂4代:内热催化裂解催化重组

科茂第4代技术相较于第3代,在设备上有重大改进,由外加热迭代成介质内加热,加热效率更高,单条线可做到每天处理50-100吨,以支撑每年数十万吨级的化学回收工厂。目前该技术的示范装置正在中试过程中。

4)科茂5代:高选择性催化裂解烯烃重组

科茂第5代技术为高选择性催化裂解烯烃重组,即用废塑料制双稀苯单体,是彻底的化学回收。

将废塑料做成塑料油,即使通过加氢、精馏,也只有一定比例能够裂解为乙烯丙烯。第5代技术在催化裂解得到不饱和烯烃后,没有重组成塑料油,而是继续裂解、重组为双稀苯。相对废塑料先制塑料油再制丙乙烯的路线而言,流程更短、成本更低、排放更少、收率更高。

依托第5代技术,科茂正在建设一座化学循环全球灯塔工厂,年处理量数十万吨的化学循环基地,废塑料直接制PCR双稀苯。该工厂为彻底的废塑料化学循环,是一个净负碳排、净负能耗、净负污染的工厂。

净负碳排是因为,化学循环处理一吨塑料相较于焚烧减碳2吨左右,工厂达产可以实现数十万乃至百万吨级的负碳排;净负能耗是因为,该工厂产出的PCR液化气对外输出的能源超过该工厂本身的能耗,而液化气来自垃圾,并非化石能源;净负污染是因为,废塑料化学回收的污染物排放少于焚烧或至少与焚烧相同,同时又因替代原油原料而减少了原油开采、炼化等过程中污染物排放,整体而言是净负污染。第5代技术领先全球约5-7年。

2.化学循环技术发展方向

总结化学循环的技术发展,产物由重油和蜡向轻油过渡,最终发展到双稀苯等高价值组分,产品也从主要适宜做燃料,到越来越多组分适宜做材料。同时随着设备工艺的提升,单条线处理能力从数吨到数十吨再到数百吨。

因此科茂认为,化学循环的技术发展方向为:产品高值化、规模大型化。

三、废塑料化学循环产业链:废塑料到食品级新塑料

1.化学循环产业链

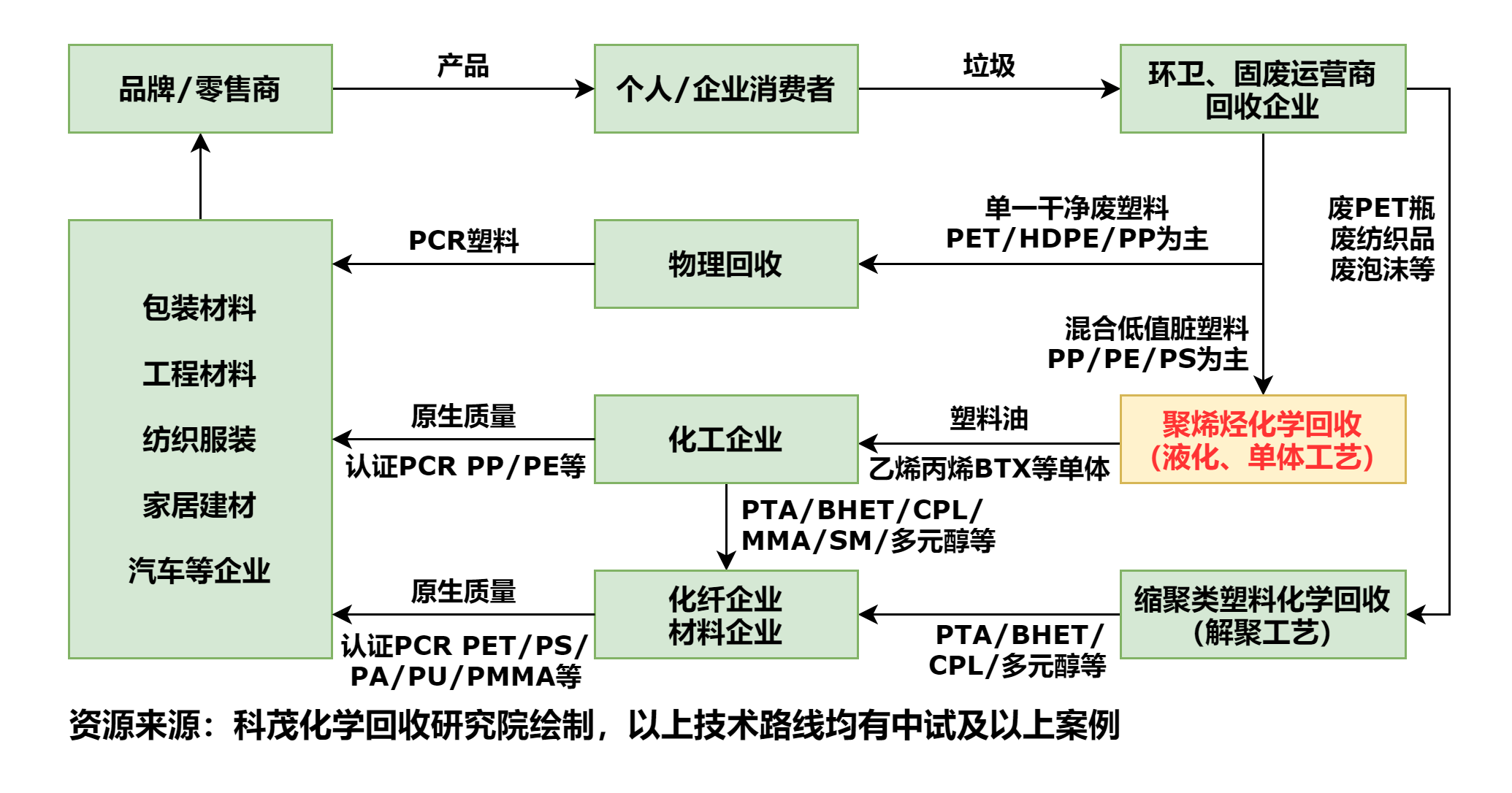

科茂化学回收研究院对废塑料化学循环产业链的梳理如下:

(1)物理循环产业链

品牌商和零售商把产品卖给个人和企业消费者,消费者产生垃圾,环卫企业收集垃圾,垃圾中品类单一、较为干净的废塑料被回收企业收集,进行物理回收,得到降级的PCR塑料,用于再做产品或包装,再到品牌商和零售商,由此完成塑料的循环。

(2)聚烯烃塑料化学循环产业链

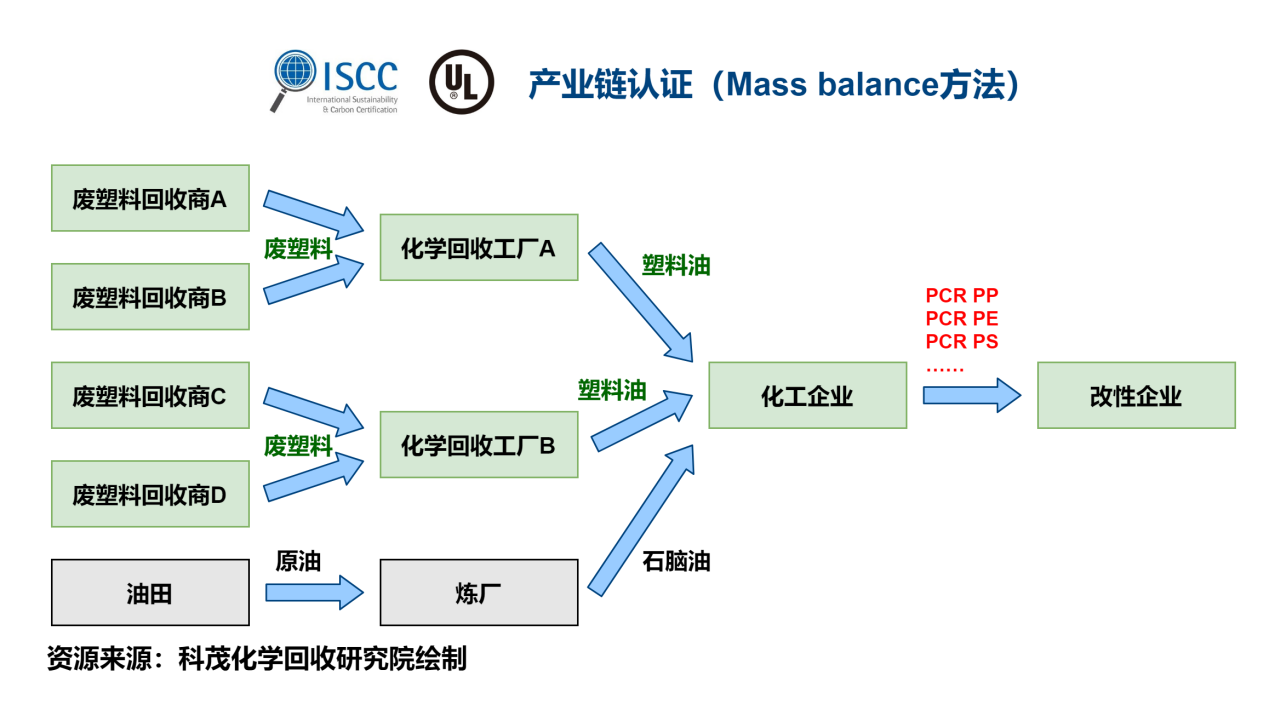

低值的、混合的、受污染的塑料垃圾进入化学循环,产出塑料油或丙乙烯和苯单体,由化工企业进一步做成原生质量的PCR PP和PE,或PCR PET和化纤单体,进而做成可用于食品和医药等高价值领域的包装物或高品质织物,从而回到品牌商和零售商,完成塑料的循环。现有化工企业还没有专门处理塑料油的装置,需与原油或石脑油混合后加工,通过认证以Mass balance的方法来确保可追溯性。

(3)PET和废纺织品化学循环

另外一条化学循环路线,将PET瓶和废纺织品通过解聚的方式回收PTA或BHET单体,通过化纤企业制成原生质量的PCR PET和化纤,经过包装企业或纺织服装业进入市场。

2.化学循环树脂产业链

(1)产业链介绍

未来三年左右,化学循环树脂的主要生产者还是现有的化工企业,原料使用原油、石脑油,同时也会有数家中小型化学回收工厂(数万吨级)向化工厂供塑料油,通过Mass balance认证的方法保障PCR树脂的可追溯性。

(2)案例一:SABIC案例

SABIC、联合利华和plastic energy联合推出了梦龙冰激凌包装盒,这是世界上第一个上市的食品级塑料化学循环案例。Plastic Energy用化学回收的方式提供塑料油,SABIC的化工厂以塑料油生产PCR PP,联合利华以此原料做了梦龙冰激凌的盒子。虽然体量还不大,但具有划时代意义。

(3)案例二:BASF案例

BASF发布了产业链模型案例,通过化学回收将废塑料制成新塑料,包括汽车、电器、运输包装和食品包装等。这样的企业和案例逐渐增多,尤其是巨头化工企业都在努力实现。

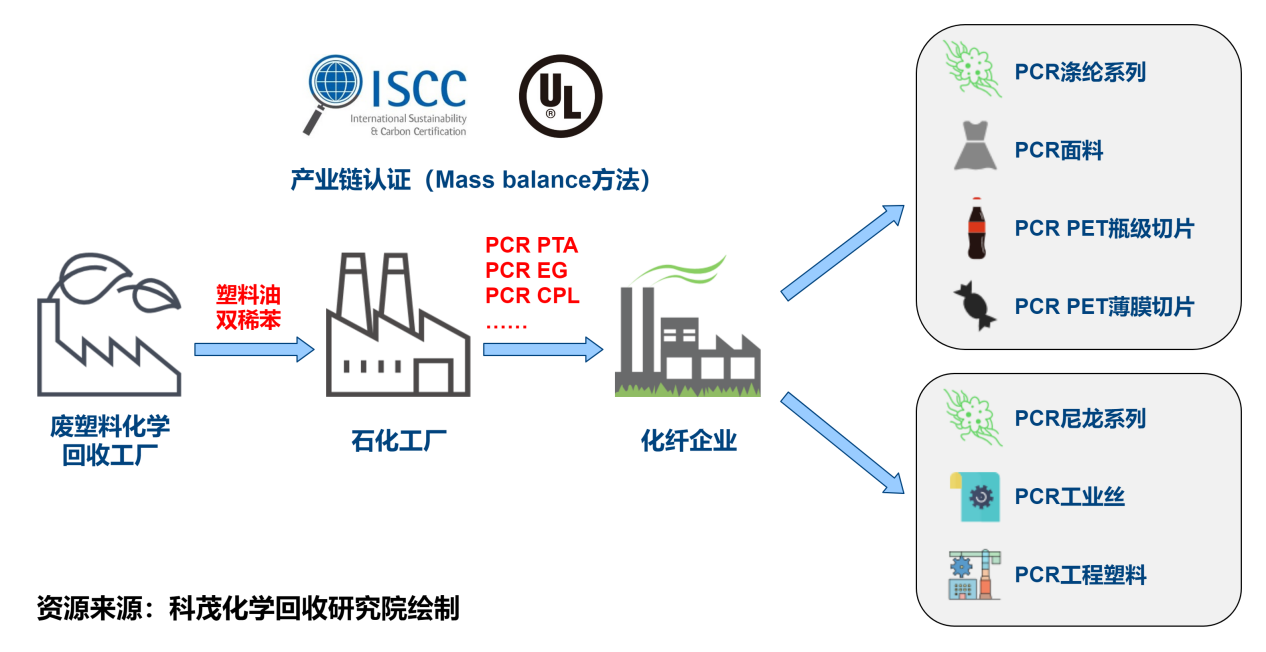

3.化学循环化纤产业链

化学循环化纤产业链为:化学回收工厂将废塑料制成塑料油或双稀苯,通过石化工厂制成PET和化纤的单体,再制成瓶片、薄膜和纤维。旧PET瓶能通过化学回收做新PET瓶(瓶到瓶),聚烯烃基废塑料也可通过制PCR乙烯、苯再进一步制PET单体,最终产出原生品质的PCR PET,避免了瓶到瓶原料成本过高的问题。

4.化学循环产业模型

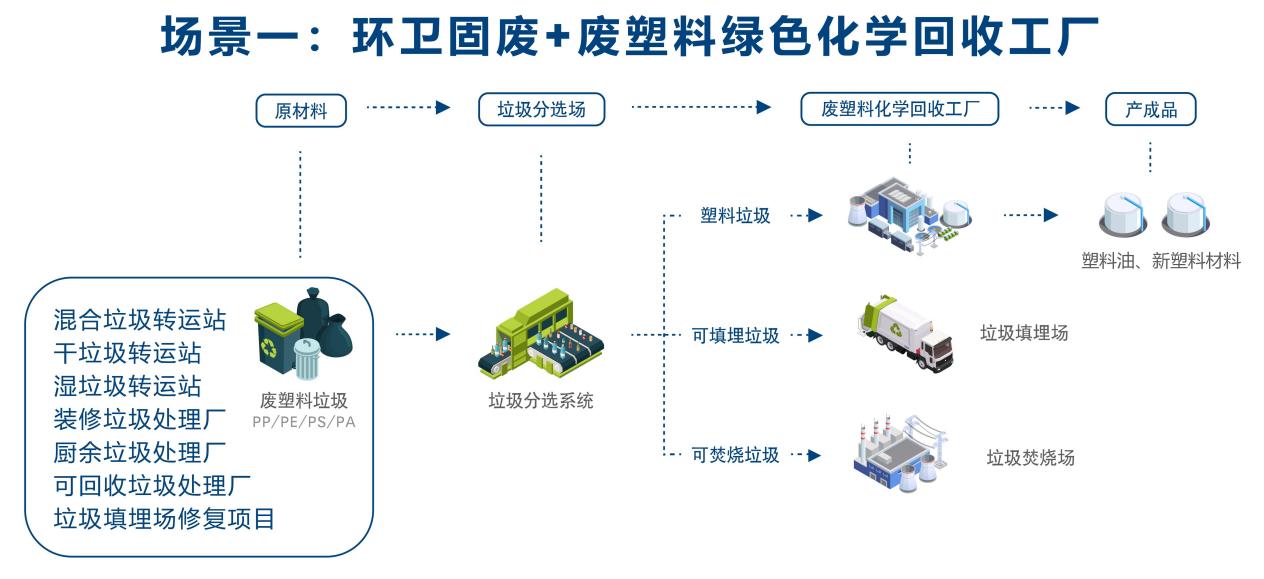

(1)环卫固废+废塑料化学回收工厂

第一种应用场景是环卫系统,通过大型垃圾分选装置,在干垃圾、湿垃圾、混合垃圾、装修垃圾中分选出低值废塑料做化学回收,生成塑料油,剩余垃圾通过焚烧或填埋处理。

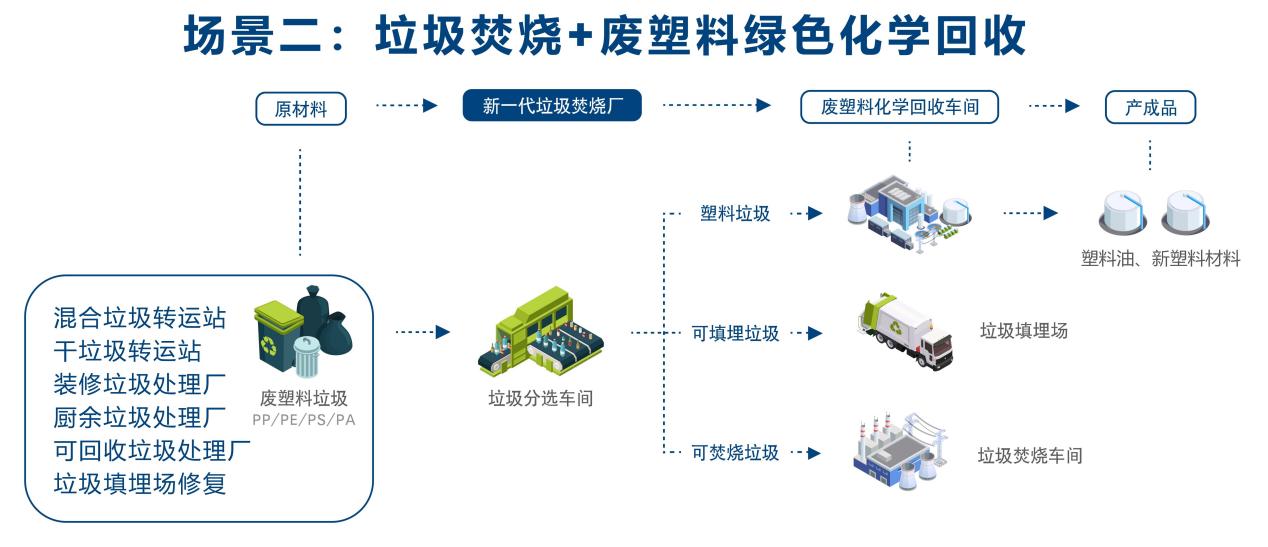

(2)垃圾焚烧+废塑料化学回收

第二种场景科茂正在与焚烧企业合作,在焚烧前将垃圾经过分选设备,分选出其中的低值废塑料,进入化学回收装置,剩余垃圾进入焚烧设备。这样不仅可以很好地实现垃圾减量化和资源化,还可以改善垃圾焚烧厂的利润。

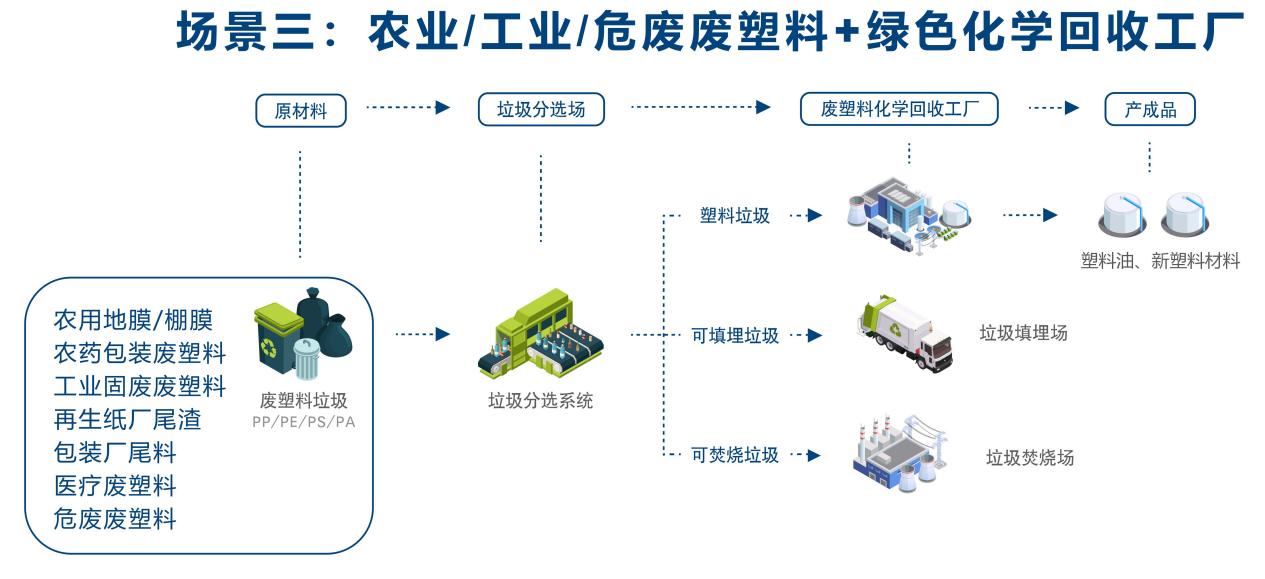

(3)农业/工业/危废废塑料+化学回收工厂

其他应用场景,比如农膜、农药包装、造纸厂尾渣、医疗废塑料等,许多难以进行物理回收的废塑料,也是化学回收很好的原料。

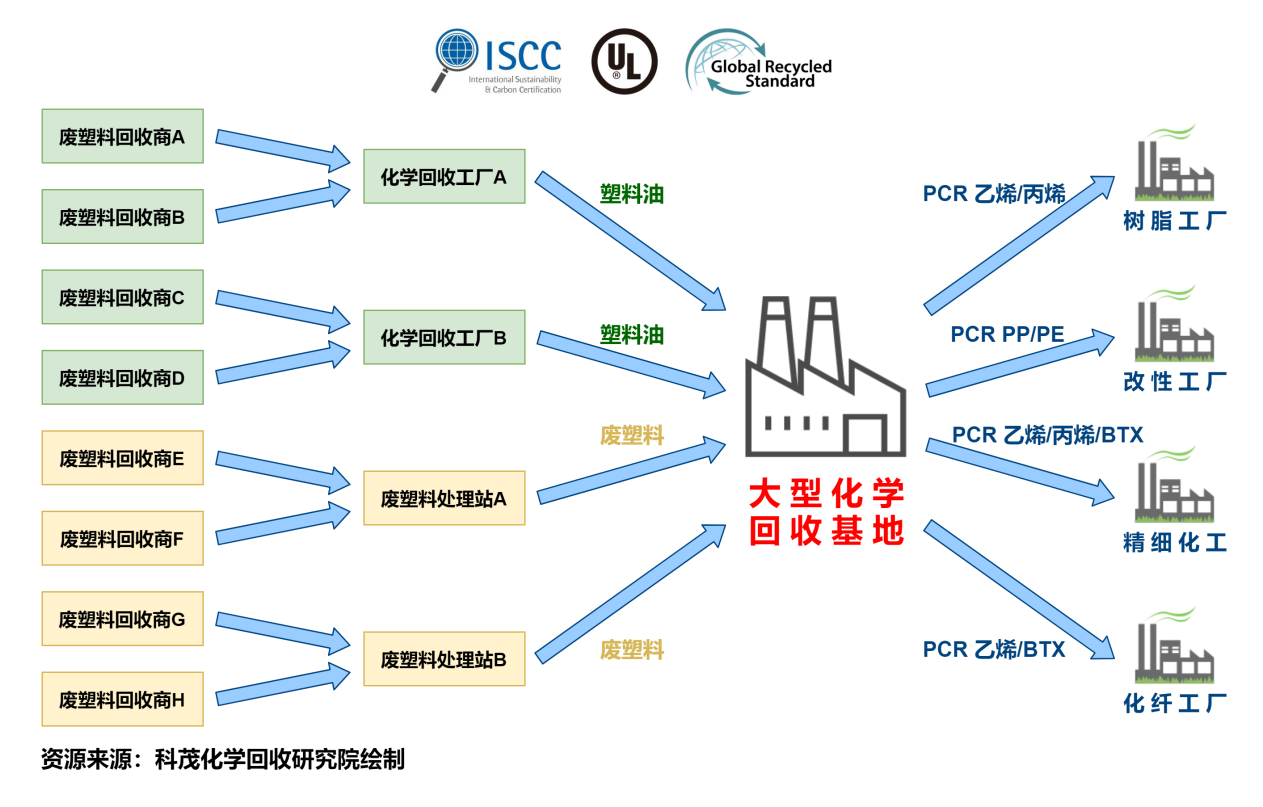

5.大型化学循环基地

在不久的未来,会出现大型废塑料化学循环基地,既能够处理附近地市每天数百吨至上千吨的废塑料,也能与现有的中小型化学回收工厂协作。同时处理废塑料和塑料油,产出PCR双稀苯和聚合物,供给下游树脂企业、改性企业、精细化工企业和化纤企业。当然同时也会有大型的石化工厂依托现有装置吸纳周边的塑料油进一步加工。

科茂认为,未来中国可能会有数座百万吨级、20-30座数十万吨级的大型废塑料化学循环基地,中小型化学回收工厂可能会有100-200座。这是有待开发的巨大市场。

四、废塑料化学循环:碳中和时代石化第二增长曲线

1.市场规模

增量而言,我国2021年新增塑料垃圾总量可能会达到7000万吨左右,其中约50%左右可以通过化学回收处置,即3000-4000万吨。存量而言,我国垃圾填埋场陈腐垃圾中的废塑料在5亿吨左右,因为混杂度高、品质差,化学回收可能是最好的解决方案。

按照发展水平和人口数量计算,全球废塑料体量大约为中国的5-6倍,即全球每年新增2亿吨低值废塑料,垃圾填埋场陈腐垃圾中的废塑料约有30亿吨,除焚烧外,或许只能通过化学回收处理。

不考虑环保溢价,中国年塑料垃圾的化学回收市场规模在千亿级别,存量塑料垃圾的市场规模在万亿级别。

2.碳中和时代石化行业第二增长曲线

(1)化学循环将成为碳中和时代的重要技术

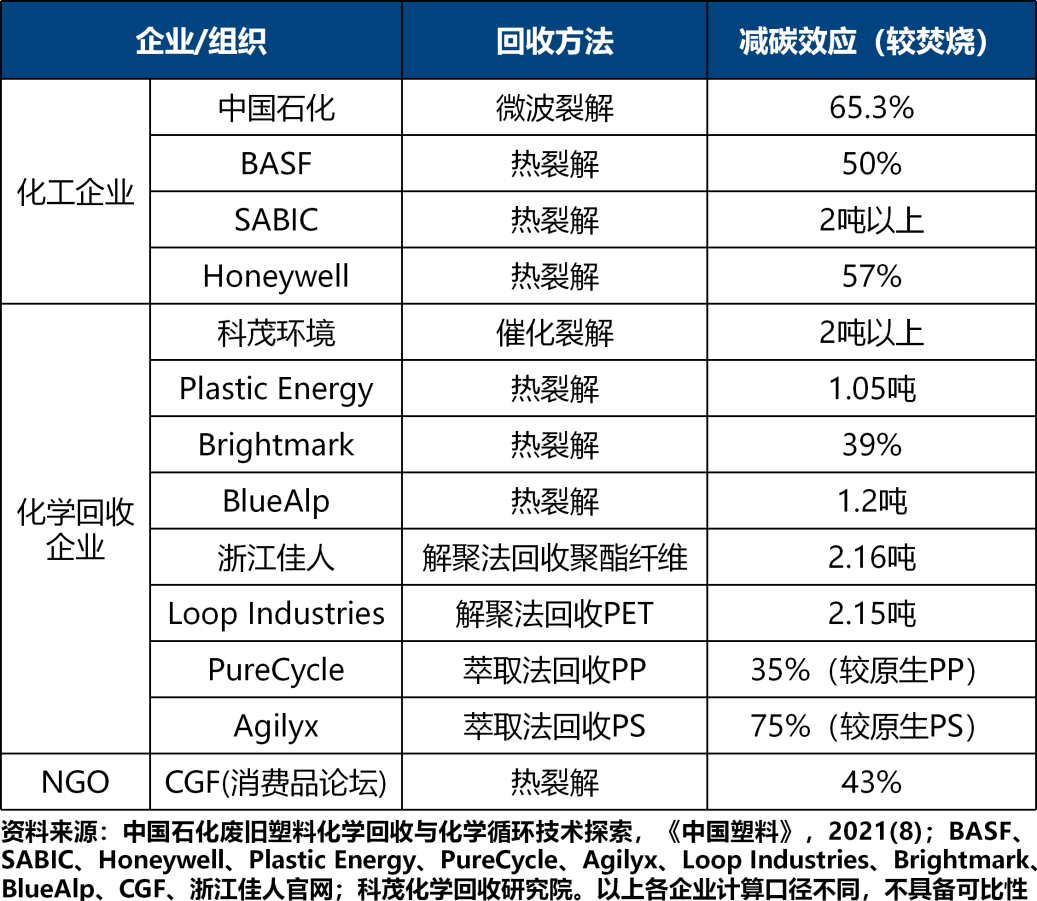

废塑料化学循环技术可代替焚烧处理塑料废弃物,将碳固化在产品中,而不是释放到大气中,从而大幅减少碳排放。国际化工巨头和化学回收企业LCA报告显示,废塑料化学回收相对于焚烧处置塑料废弃物可减少碳排放50%-60%,即处置1吨废塑料可减少碳排放2吨以上。

用化学循环处理全世界每年2亿吨左右新增低值塑料垃圾,可减碳约4亿吨;若在未来20年内,用化学回收处理全世界填埋场陈腐垃圾中的废塑料,每年可减碳约3亿吨,化学回收的减碳效应在每年7亿吨以上,超过全球190多个国家的年碳排放量。

(2)化学回收可能是石化行业未来最大的利润增长点之一

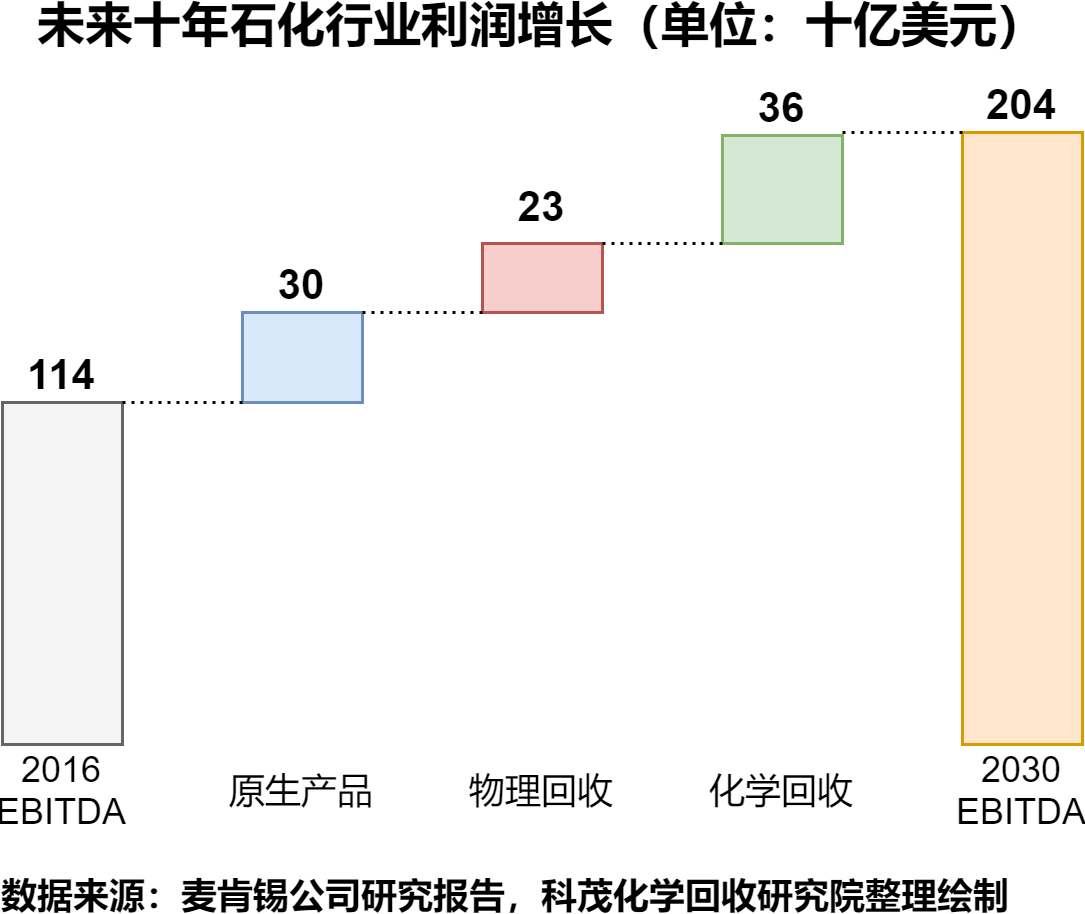

根据麦肯锡预测,未来10年,塑料回收有可能为石化行业贡献三分之二利润增长,其中化学循环占比约40%。预计到2050年,近60%的塑料使用回收塑料作为原材料,化学回收对石化行业的贡献可能超过50%,成为下一时代石化行业的“第二增长曲线”。

(3)全球最大的化学循环市场在中国

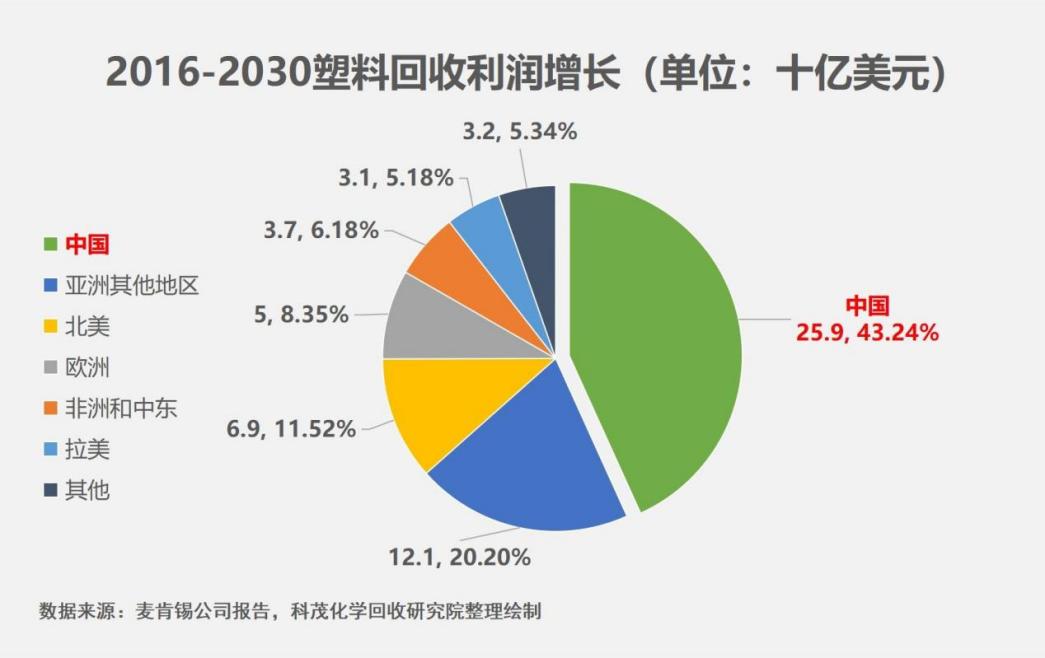

科茂认为,中国会成为全球最大的化学循环市场,有以下几方面原因:①中国14亿人口,大城市多,人口密集度高,拥有全球最大的塑料垃圾体量和集中度;②随着中国垃圾分类、无废城市、循环经济、越来越明确的垃圾资源化目标等政策施行,过去不被分离出来的塑料垃圾逐渐可以更低成本、更高效率地从垃圾中分离出来;③如果塑料垃圾被大量分离出来,因其混合性和受污染,化学回收将成为塑料垃圾减量化、无害化、资源化的绕不开的解决方案;④中国的化学回收企业已经过10余年技术积累,具备大规模快速发展的基础。

中国前瞻性企业对化学循环进行战略性投入,再加上政策的保驾护航,可能会推动中国成为全球化学回收PCR材料的最大出口国。

3.战略性投入废塑料化学循环

总结战略性投入化学循环的优势:

①赋予现有化工材料产品体系(树脂、化纤和聚酯等)“循环负碳”的基因;

②全球化工材料市场份额会因低碳循环这一新维度的加入而重新分配;

③废塑料化学循环已具备经济性,可成为现有化工企业新的业务板块和新的利润增长点;

④顶级品牌和包装企业拥有循环低碳的战略诉求,参与化学循环可帮助获取高端客户的订单,推动中国企业走向世界。

中国石化联合会化学循环课题组致力于推动化学循环产业发展和政策制定,聚集了全球在化学循环领域的前沿企业。希望有更多优秀企业参与废塑料化学循环,以技术、资本、市场和政策的力量解决“白色污染”、开发“固态原油”。